FERRAMENTAS DE TRANSFERÊNCIA PARA O USINAGEM DE CHAPA & A CONFORMAÇÃO DE CHAPA

Ferramentas de transferência para o processamento e a conformação de chapas

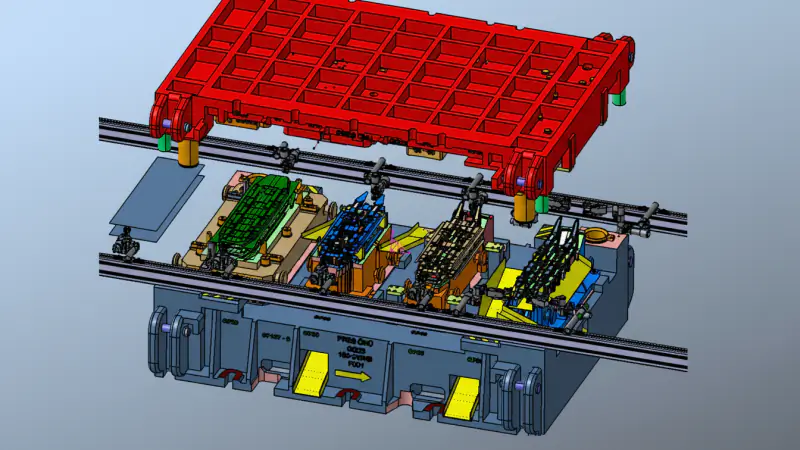

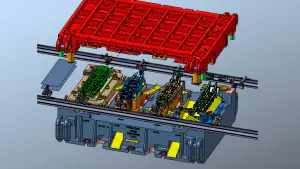

Ferramentas de transferência são o padrão estabelecido no processamento de chapas e na conformação de chapas industriais, quando peças de chapa grandes e exigentes precisam ser produzidas em alto volume com segurança de processo ao longo de várias estações. Em prensas modernas, as ferramentas de transferência combinam tecnologia de conformação precisa com manuseio de peças controlado, de modo que repuxo, repuxo subsequente, recorte, puncionamento e calibração ocorram de forma estável e repetível em etapas de processo claramente definidas. Exatamente por isso, os conceitos de transferência são utilizados especialmente onde uma ferramenta progressiva clássica atinge seus limites, por exemplo devido ao tamanho da peça, à profundidade de conformação, a superfícies sensíveis ou a mudanças de direção complexas no fluxo de material. A Evomatec desenvolve e fabrica ferramentas de transferência para a conformação de chapas com o objetivo de unir capabilidade do processo, vida útil da ferramenta e qualidade em série em um sistema global economicamente eficiente.

Quem deseja avaliar corretamente a tecnologia de transferência não considera apenas a ferramenta, mas toda a cadeia de processo. Isso porque um processo de transferência é sempre a interação entre projeto de ferramenta, tecnologia de prensas, manuseio por transferência ou manuseio por robô, lubrificação, logística de blanks, sensoriamento, inspeção de qualidade e manutenção. A vantagem decisiva é que cada estação possui uma tarefa concreta e pode ser otimizada de forma direcionada, sem precisar forçar compromissos em uma única ferramenta. Com isso, a transparência do processo aumenta, a análise de causa de falhas se torna mais simples e características críticas de qualidade podem ser asseguradas exatamente nos pontos em que surgem. Em muitos projetos com clientes, a Evomatec aposta em aceitações estruturadas e procedimentos de teste claramente documentados, para que inspeções sejam realizadas com o máximo cuidado e as metas de qualidade, assim como a segurança conforme CE, sejam mantidas de forma confiável em todo o ambiente de produção.

Definição de conceito e princípio básico das ferramentas de transferência

O que ferramentas de transferência significam na prática

Por ferramentas de transferência entende-se uma solução de ferramenta multiestação, na qual uma peça é transportada de estação em estação dentro de uma prensa ou ao longo de uma linha de prensas definida. Entre as estações, o movimento da peça não ocorre por meio de uma tira contínua, mas por um mecanismo de transferência que agarra, eleva, guia, posiciona e deposita a peça de trabalho de forma controlada. Dependendo do projeto, as ferramentas de transferência podem operar em uma única prensa como uma ferramenta multiestação integrada ou como um sistema de ferramentas com transferência sincronizada entre prensas. O essencial é que o blank ou a pré-forma seja deslocado de maneira controlada após cada golpe, para que cada estação possa assumir uma tarefa definida de conformação, corte ou calibração.

Normalmente, processos de transferência formam uma sequência de estação de repuxo, estações de repuxo subsequente, estações de recorte e rebarbação, combinações de furação e conformação, bem como uma estação de calibração final e uma estação de descarga. A transferência garante que a peça seja referenciada com repetibilidade em cada etapa. Exatamente essa posição definida é a chave para estabilidade dimensional, precisão do padrão de furos, qualidade de borda e superfícies funcionais reprodutíveis.

Diferenciação em relação a ferramenta progressiva e tândem

Ferramentas de transferência são frequentemente confundidas com ferramentas progressivas ou ferramentas tândem, embora a lógica de processo seja claramente diferente. Uma ferramenta progressiva trabalha com tira. A tira avança em ciclos e transporta o blank por pontes ao longo de várias estações. Isso é muito eficiente, mas atinge limites assim que as peças são grandes, profundamente repuxadas, sensíveis ou geometricamente tão complexas que não podem ser guiadas com segurança na tira ou que, após uma etapa de conformação, não conseguem ser transportadas adiante de forma estável.

Ferramentas tândem distribuem as etapas do processo em ferramentas individuais que trabalham em estações ou prensas separadas. As peças são removidas após cada golpe e transportadas para a próxima estação, frequentemente por manuseio por robô ou eixo de transferência, às vezes também manualmente. Ferramentas de transferência se posicionam entre esses dois mundos. Elas combinam a cadeia de processo por estações com um manuseio integrado e altamente preciso dentro de uma prensa de transferência ou linha de prensas. Assim, unem altos volumes com condução controlada da peça e elevada estabilidade de processo em peças exigentes.

Por que ferramentas de transferência dominam na produção em série

Em grandes séries, especialmente na indústria automotiva, cada segundo de tempo de ciclo conta, mas ainda mais conta uma qualidade estável sem surpresas. Ferramentas de transferência dominam porque podem fabricar grandes peças conformadas em alta velocidade sem deixar ao acaso o posicionamento, o manuseio da peça e as janelas de processo. Especialmente em peças de carroceria e peças estruturais, nas quais superfícies funcionais, requisitos de crash e referências de montagem precisam se ajustar exatamente, a lógica de transferência oferece maior controlabilidade. A Evomatec integra conceitos de transferência como um sistema global, no qual ferramenta, manuseio e garantia da qualidade são pensados em conjunto. Com muitos anos de experiência em diversos projetos com clientes, inspeções e liberações são organizadas de modo que a qualidade e a segurança conforme CE sejam mantidas de forma rastreável e permanente.

Desenvolvimento histórico das ferramentas de transferência

Da transferência manual à prensa de transferência altamente automatizada

A ideia básica de conformar peças em várias etapas é mais antiga do que a tecnologia de prensas moderna. Processos multiestágio iniciais eram frequentemente realizados manualmente. Com volumes crescentes e maior complexidade das peças, isso não era compatível com tempo de ciclo nem estável em processo. A evolução levou a eixos de transferência mecânicos e, mais tarde, a sistemas de transferência servoelétricos, capazes de sincronizar com precisão os movimentos em eixos de curso, avanço, transversal e rotação.

Ao mesmo tempo, cresceram as possibilidades de simulação de conformação. Cálculo de retorno elástico, modelos de material para aços de alta resistência e métodos digitais de medição e ensaio tornaram os processos de transferência mais metodológicos. As estações passaram a ser separadas com mais clareza em termos funcionais, e janelas de processo puderam ser dimensionadas de forma mais definida. Hoje, ferramentas de transferência são sistemas de produção altamente integrados, que unem projeto, fabricação, tryout, validação de série e manutenção.

A influência de materiais e da construção leve

Um impulsionador central foi a mudança de materiais. Aços de alta resistência e exigências crescentes em peças estruturais relevantes para crash levaram a maiores retornos elásticos, janelas de processo mais estreitas e maior necessidade de etapas intermediárias controladas. Ferramentas de transferência oferecem a estrutura necessária. Graus de conformação são construídos passo a passo, estados intermediários são estabilizados e zonas críticas são reconformadas e calibradas de forma direcionada. A Evomatec considera também os requisitos de operação segura e comprovação documentada, para que verificações no início de série e na operação contínua sejam realizadas com o máximo cuidado e a segurança conforme CE permaneça claramente assegurada.

Fundamentos técnicos das ferramentas de transferência

Estrutura da ferramenta e lógica de estações

Uma ferramenta de transferência é, em essência, uma cadeia de estações que otimiza separadamente cada tarefa do processo. Estações típicas incluem repuxo, repuxo subsequente, recorte intermediário, operações de furação, calibração e recorte final. A lógica de estações é específica da peça, mas o princípio básico permanece constante. A complexidade é distribuída, as janelas de processo são estabilizadas por estação e a qualidade final resulta da interação de todas as etapas.

Fluxo de material, guiamento do prensa-chapas e folga de repuxo

Em peças exigentes, o fluxo de material determina ausência de trincas, ausência de rugas, qualidade superficial e estabilidade dimensional. Forças do prensa-chapas, raios de repuxo, folga de repuxo e lubrificação são dimensionados para compensar variações de propriedades do material ao longo da série. Isso é especialmente essencial em aços de alta resistência, pois as reservas na janela de processo são menores.

Retorno elástico como tema central

Retorno elástico influencia estabilidade dimensional e capacidade de montagem. Processos de transferência oferecem aqui uma vantagem estrutural. O retorno elástico não é compensado apenas na ferramenta de repuxo, mas reduzido por etapas separadas de calibração e reconformação. Assim, forma-se uma cadeia de processo robusta que não depende de um único passo de conformação perfeito.

Corte, recorte, puncionamento e qualidade de borda

Muitas peças são combinadas de conformação e corte. Padrões de furos, contornos e bordas funcionais precisam surgir com precisão. Em ferramentas de transferência, pode-se escolher o momento ideal para cortar, recortar e puncionar, frequentemente apenas após a conformação estabilizadora. A qualidade de borda é determinada pela folga de corte, rigidez da ferramenta e condição do fio. Uma separação clara das áreas de corte facilita manutenção, reafiação e reparo.

Mecânica de transferência e manuseio de peças

Por que o manuseio é decisivo em ferramentas de transferência

A transferência é parte da garantia da qualidade. Se uma peça não for agarrada de forma estável entre estações e posicionada com repetibilidade, surgem desvios de posição, desalinhamentos em operações de corte, problemas dimensionais e maior desgaste. Por isso, pontos de pega, referências e conceitos de deposição devem ser dimensionados para tolerar variações do processo e, ao mesmo tempo, assegurar de forma estável a posição de referência.

Projeto de garra, referenciação e conceito de deposição

Um conceito profissional de transferência inclui pontos de pega definidos, princípios de pega monitorados, superfícies de referenciação estáveis, conceitos de deposição reproduzíveis e, se necessário, movimentos de giro ou inversão. Quanto mais complexa a peça, mais importante é o alinhamento entre projeto da ferramenta e manuseio.

Ferramentas de transferência na prática: sequências típicas de processo

Disponibilização do blank e logística de material

Uma cadeia de processo estável começa na logística de blanks. Blanks precisam ser fornecidos com qualidade definida, superfície e condição de lubrificação. Rastreabilidade do material, identificação de lotes e características de inspeção próximas ao processo reduzem erros que, caso contrário, aparecem imediatamente como trincas, rugas ou defeitos superficiais. A Evomatec apoia clientes a estruturar processos de inspeção e liberação para que inspeções ocorram de forma consistente com o máximo cuidado e a segurança conforme CE permaneça documentada.

Repuxo e pré-formação

A primeira etapa de conformação gera uma pré-forma estável. O objetivo é um estado intermediário controlado que prepare o fluxo de material para operações subsequentes. Força do prensa-chapas, raios de repuxo e lubrificação determinam a estabilidade do processo.

Repuxo subsequente, puxadas de forma e recorte intermediário

As estações seguintes aumentam o grau de conformação, estabilizam flanges, formam raios locais e definem excedentes de material por meio de recorte intermediário. Nessa fase, muitas vezes se decide se estabilidade dimensional e fidelidade de forma serão robustamente alcançáveis mais adiante.

Recorte, puncionamento, recorte final

Assim que a geometria está estável, seguem operações de corte. Padrões de furos e contornos finais são definidos em um estado no qual a peça está estável em posição e forma. Isso melhora repetibilidade e qualidade de borda e facilita uma manutenção previsível dos fios de corte.

Calibração e asseguramento final

A estação final ajusta superfícies funcionais e geometria final por contornos de calibração definidos. Aqui, o retorno elástico é reduzido e a capacidade de montagem é assegurada. Para isso, a Evomatec integra procedimentos documentados de inspeção e aceitação, estruturados pela experiência de projeto, de modo que controles sejam realizados com o máximo cuidado e qualidade, assim como a segurança conforme CE, sejam mantidas de forma confiável.

Áreas de aplicação: onde ferramentas de transferência são o padrão

Peças de grande série na indústria automotiva

A maior área de aplicação das ferramentas de transferência é a grande série na indústria automotiva. Peças típicas incluem reforços, travessas, componentes de longarina, peças de coluna e estrutura, estruturas de assento, consoles, suportes e componentes de suporte de bateria. Em tais peças estruturais, estabilidade de processo, estabilidade dimensional e condução controlada de posição são decisivas.

Peças com várias operações de conformação

Quando repuxo, repuxo subsequente, recorte, puncionamento e calibração precisam ocorrer em estações definidas e uma ferramenta progressiva não é suficiente, ferramentas de transferência costumam ser a solução economicamente e tecnicamente superior.

Aços de alta resistência e geometrias exigentes

Em aços de alta resistência, etapas intermediárias controladas, janelas de processo robustas e calibrações direcionadas são fatores centrais de sucesso. Ferramentas de transferência permitem uma lógica de estações finamente ajustada para controlar de forma estável retorno elástico, formação de rugas e risco de trincas.

Peças em que posição e manuseio são críticos

Quando a peça não pode avançar com segurança, mas precisa ser agarrada, posicionada e depositada com precisão, a lógica de transferência fornece o controle de processo necessário. Aqui, o conceito de posicionamento decide a capacidade de produção em série e a estabilidade de qualidade.

Vantagens das ferramentas de transferência

Altos volumes com condução de processo estável

Ferramentas de transferência são projetadas para desempenho em série. A condução controlada de posição em cada estação reduz erros de posicionamento e aumenta a repetibilidade.

Otimização por estação em vez de compromisso global

Conformação, corte e calibração podem ser otimizados por estação. Isso melhora a transparência no tryout e reduz riscos no início de série.

Melhor controle de retorno elástico e estabilidade dimensional

Etapas separadas de reconformação e calibração aumentam estabilidade dimensional e capacidade de montagem, especialmente em aços de alta resistência e geometrias complexas.

Garantia da qualidade e monitoramento melhor integráveis

As estações oferecem pontos claros para sensoriamento e características de inspeção. A Evomatec utiliza essa lógica de sistema para estabelecer conceitos de inspeção e teste que funcionam de forma confiável na prática e asseguram permanentemente a segurança conforme CE e os requisitos de qualidade.

Desvantagens e limites das ferramentas de transferência

Altos custos de investimento e complexidade

Ferramentas de transferência exigem altos investimentos iniciais em fabricação de ferramentas, mecânica de transferência e periféricos de prensas. Planejamento, tryout e início de série são correspondemente exigentes.

Altas exigências na coordenação ferramenta-manuseio

Garras, perfis de movimento, referências e pontos de deposição precisam corresponder exatamente à ferramenta, caso contrário surgem deriva de qualidade e risco de paradas.

Necessidade de espaço e infraestrutura

Linhas de transferência exigem espaço, logística de material, lubrificação e frequentemente estações adicionais de qualidade. A rentabilidade resulta da avaliação global de tempo de ciclo, refugo, retrabalho e capacidade de entrega.

Lógica de custos e rentabilidade

Custos únicos: fabricação de ferramenta, tryout, aceitação

Os custos únicos incluem projeto, fabricação, montagem, tryout, início de série e aceitação. A Evomatec estrutura as aceitações de modo que verificações e liberações ocorram com cuidado especial e que qualidade e a segurança conforme CE não sejam apenas atendidas tecnicamente, mas também documentadas de forma rastreável.

Custos contínuos: manutenção, vida útil, paradas

Custos contínuos surgem por desgaste, vida útil dos fios de corte, reafiação, troca de insertos, limpeza e manutenção da mecânica de transferência. Manutenção por estação é uma vantagem quando ciclos de manutenção são claramente definidos e aplicados de forma consistente.

Perspectivas futuras para ferramentas de transferência

Digitalização, sensoriamento e condução de processo baseada em dados

Sensoriamento e análise de dados de processo tornam-se mais importantes para identificar desvios cedo. Processos de transferência se beneficiam da estrutura clara por estações, pois causas são localizadas mais rapidamente e correções podem ser implementadas de forma mais direcionada.

Manutenção preditiva e gestão de vida útil

Manutenção orientada por condição reduz paradas não planejadas. Indicadores de desgaste, limites e modelos de vida útil melhoram planejamento e capacidade de entrega.

Modularidade e maior capacidade de variantes

Insertos modulares e interfaces padronizadas ajudam a implementar variantes e atualizações de forma mais econômica e a reduzir tempos de setup.

Segurança e comprovação

Documentação e segurança conforme CE ganham ainda mais relevância. A Evomatec projeta processos de teste e inspeção para que funcionem de forma confiável no dia a dia e sejam realizados com o máximo cuidado.

Exemplos práticos e comparação: ferramentas de transferência em contexto

Ferramenta de transferência versus ferramenta progressiva

Ferramentas progressivas costumam ser econômicas para peças pequenas a médias com condução estável por tira. Ferramentas de transferência são superiores quando peças são grandes, profundamente repuxadas, complexas ou críticas em manuseio e quando é necessária uma condução de posição definida entre etapas.

Ferramenta de transferência versus ferramenta tândem

Ferramentas tândem oferecem flexibilidade, mas exigem mais manuseio externo e frequentemente mais espaço. Ferramentas de transferência concentram estações em um processo integrado e normalmente alcançam maior produtividade com condução estável da peça.

Como a Evomatec entende ferramentas de transferência como sistema

A Evomatec considera ferramentas de transferência como um sistema global apto para produção, composto por ferramenta, manuseio, monitoramento e garantia da qualidade. Graças à experiência em muitos projetos com clientes, dá-se grande importância para que inspeções ocorram com extremo cuidado, a fim de que requisitos de qualidade e a segurança conforme CE sejam mantidos de forma confiável e permanente.

FAQ

O que são ferramentas de transferência e para que são utilizadas

Ferramentas de transferência são ferramentas de conformação multiestação nas quais a peça é agarrada, posicionada e depositada de forma controlada entre as estações. Elas são utilizadas quando peças de chapa grandes ou exigentes precisam ser produzidas em alto volume com segurança de processo ao longo de várias operações de conformação e corte, especialmente na indústria automotiva para peças de carroceria e estruturais.

Quando uma ferramenta de transferência é melhor do que uma ferramenta progressiva

Uma ferramenta de transferência costuma ser melhor quando a peça é grande demais, profundamente repuxada, sensível demais ou geometricamente complexa demais para avançar com estabilidade em tira. A transferência permite manuseio controlado da peça, etapas intermediárias definidas e melhor controle de retorno elástico, estabilidade dimensional e precisão do padrão de furos.

Quais fatores determinam a segurança de processo em ferramentas de transferência

A segurança de processo resulta de uma lógica de conformação otimizada por estação, conceitos robustos de garras e referências, janelas de processo estáveis, lubrificação adequada, bem como monitoramento, manutenção e inspeção de qualidade consistentes. A Evomatec aposta em procedimentos estruturados de teste e aceitação para que controles sejam realizados com o máximo cuidado e para que qualidade e a segurança conforme CE no ambiente de produção sejam garantidas de forma confiável.

Solicitar consultoria gratuita: info@evomatec.de

Inglês

Inglês

Alemão

Alemão

Francês

Francês

Espanhol

Espanhol

Português

Português

Italiano

Italiano

Polonês

Polonês

Turco

Turco

Romeno

Romeno

Grego

Grego

Búlgaro

Búlgaro

Russo

Russo

Árabe

Árabe

Híndi

Híndi